Il workflow come base del project management, ovvero: come lavoriamo (bene). Parte 2 di 2

Ogni commessa un viaggio

C’era una volta un’idea, che è diventata un progetto e poi una richiesta di preventivo. Un insieme di informazioni che singolarmente vogliono dire poco, ma che unite insieme nella realizzazione di un prodotto portano a quello che teniamo ora fra le mani: la copia di un libro davvero bello e ben fatto.

In questa seconda puntata sul nostro workflow (qui la prima), vogliamo raccontarvi la storia del viaggio di una commessa di lavorazione in Geca.

Fase 1: la ricezione dell’ordine

Tutto comincia da un ordine che ci arriva dal cliente via e-mail. Può essere di due tipi: il PDF relativo a un preventivo che l’editore o l’ufficio acquisti di un’azienda ha realizzato in autonomia sulla nostra piattaforma di preventivazione online Xquote.it, se parliamo di un volume in brossura oppure di un opuscolo a punto metallico, oppure quello relativo a un preventivo sviluppato ad hoc dal nostro ufficio commerciale, per prodotti più complessi come un folder o un prodotto fustellato.

RICHIEDI IL TUO ACCOUNT XQUOTE.IT

Fase 2: la generazione della commessa di lavorazione

In entrambi i casi, la commessa di lavorazione viene generata in automatico dal nostro software a partire dal preventivo stesso. Questo consente che ciò che va in produzione sia esattamente quello che il cliente ha ideato e pianificato, e non una trascrizione che potrebbe risultare parzialmente errata o incompleta. Le informazioni indicate in preventivo vengono tutte riportate in commessa e integrate con ciò che il cliente aggiunge in e-mail (date, istruzioni di consegna ecc). I lavori possono essere a gestione interna esclusiva oppure con lavorazioni esterne, come la serigrafia o la confezione a spirale, sovrintese da un capocommessa.

La commessa di lavorazione non presenta solo le caratteristiche di prodotto indicate dal cliente, ma anche il fabbisogno di carta, che viene immediatamente ordinata, con relativo calcolo del formato e del numero di fogli necessari, il numero di ore di stampa sulla base della quantità di fogli, i tempi di avviamento e quelli stimati per la rilegatura.

Fase 3: il controllo degli impianti

Il cliente può inviarci gli impianti PDF pronti per la stampa come allegato e-mail oppure tramite il nostro canale di invio file (clicca qui). Il nostro sistema di preflight verifica il file in ogni sua parte: dimensioni, ampiezza del dorso, abbondanze, colori, basse risoluzioni, immagini in RGB. In caso di anomalie, il cliente viene contattato dal suo responsabile commerciale in Geca, che è un unico interlocutore su cui può fare riferimento per tutto quanto riguarda lo svolgimento della commessa, da un consiglio sulla scelta della carta fino alla gestione delle consegne. Una volta che gli impianti vengono ritenuti idonei, per i lavori in stampa offset viene realizzata una cianografica virtuale PDF su cui il cliente darà l’OK alla stampa. I lavori in digitale vengono invece presi immediatamente in carico dal reparto.

Se la stampa sarà offset, il reparto provvede alla produzione delle lastre litografiche. Quelle che utilizziamo sono di altissima qualità, prodotte da Kodak in stabilimenti europei, e garantiscono un risultato in stampa costante anche sulle tirature lunghe. Il nostro Computer To Plate ha una capacità di 40 lastre / ora.

Fase 4: la stampa

Siamo stampatori offset e digitale: che si tratti di una tecnologia di stampa o dell’altra, le commesse vengono gestite tutte all’interno del software gestionale, che va a creare una lista di priorità sulla base dei quantitativi da stampare, dei tempi di rilegatura necessari, delle date di consegna richieste dal cliente. Lo staff del reparto stampa è formato da operatori con una eccezionale sensibilità al colore, e lavorano con impianti che rappresentano l’eccellenza tecnologica del nostro settore: Heildelberg, Komori, HP Indigo e Xerox. Grazie al software, in comunicazione con il magazzino, la carta necessaria viene recapitata al pulpito di stampa in tempo utile per l’avviamento.

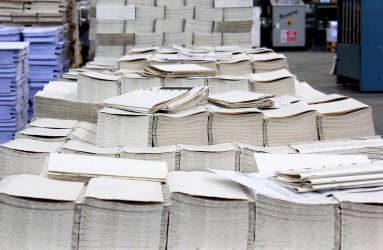

Fase 5: la rilegatura

Piega, raccolta, cucitura o fresatura con colla ad alta tenuta, copertinatura con o senza alette, punti metallici, plastificazione opaca, lucida o soft touch: queste sono le differenti lavorazioni che svolgiamo nella nostra legatoria interna. Gli investimenti fatti in questi anni e pianificati per il 2018 ci permettono di gestire con sempre maggiore efficienza e tempi rapidi dalle microtirature fino a tirature elevate.

Fase 6: imballo e spedizione

Il nostro reparto logistica imballa ed etichetta i volumi sulla base di quanto indicato in commessa, a seconda delle richieste del cliente o delle esigenze dei distributori. Che si tratti di pacchi termo, inscatolamento o volumi sciolti su bancale c’è grande attenzione alla protezione dei volumi, per evitare sporchi e prevenire possibili danni nel trasporto.

Vuoi scoprire di più su Geca?

RICHIEDI MAGGIORI INFORMAZIONI

E se ora sfogliamo il libro che teniamo in mano, oltre a sentire che odora di carta e di inchiostro ci vediamo dentro un po’ di Daniele, di Dario, di Paolo, ma anche di Marco, Pietro e Valerio. Perché Geca unisce in un equilibrio perfetto le migliori tecnologie all’esperienza e alla professionalità del suo staff.